Как делают самолеты. Часть 2

Если в предыдущем цехе Сухого самолет буквально выстругивали из куска алюминия, то в цехе, о котором я расскажу сегодня, в него вдыхают жизнь. Здесь самолету дарят крылья, авионику, двигатели и салон, после чего он впервые в жизни взмывает в небо... (с) sergeydolya

Первое, что бросается в глаза в цехе окончательной сборки Суперджета, это идеальная чистота и порядок:

Около каждого самолета стоят лайтбоксы, сообщающие о конкретных работах, производимых в данный момент с каждым из 6 самолетов, находящихся в ангаре:

Цех убирают 4 раза в день - грязь и самолет несовместимы:

Управление всеми процессами сборки идет из огороженных зон - точно такие же я видел на заводе Боинга:

В цехе окончательной сборки одновременно строят 6 самолетов плюс один стоит уже готовый, пока его не примет и не заберет заказчик:

Завод работает по конвейерному принципу. В цехе организовано 6 рабочих мест, на каждом из которых самолет проводит 30 дней. Это так называемый "такт производства":

На первом рабочем месте, или на "Платформе №1", устанавливается вертикальное и горизонтальное оперение, двери, багажные люки, киль и стабилизатор, монтируется электропровод и трубопровод, по которым подается топливо и гидрожидкость гидравлических систем (правда здесь самолет похож на ушастый шлем Дарт Ведера?):

Верхние антенны:

В кабине самолета протягивают первые провода и устанавливают систему подачи гидрофобизирующей жидкости, систему очистки лобовых стекол.:

Монтируют чехол вспомогательной силовой установки (ВСУ), которую используют для запуска основных двигателей и для обеспечения самолета энергией на стоянках:

Центроплан – центральная часть самолета, к которой во время следующего такта присоединят крылья. Когда самолет построят, эта секция будет герметична, и в ней, как и в части крыла, будет топливный бак:

На втором рабочем месте к самолету прикрепляют крылья, вешают шасси, монтируют саму ВСУ и передний обтекатель:

SSJ100 - первый русский самолет, стыковка которого производится автоматически. Фюзеляж самолета выравнивают, а крылья поднимают на специальных домкратах. Все выравнивается с помощью лазера, после чего происходит стыковка и крепление крыла к фюзеляжу:

Шасси крепят после установки крыльев. Убираться они должны в полость под самолетом за центропланом. После установки шасси самолет перемещается от одного рабочего места к другому уже на своих колесах:

Шасси выдерживают 70 тысяч взлетов и посадок:

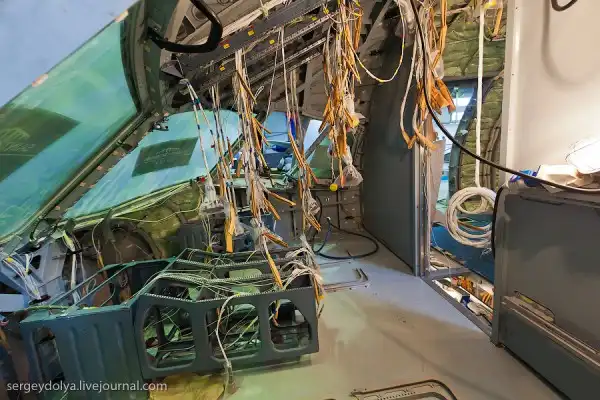

В Суперджете 83 километра проводов. Заделкой электросоединителей и прозвонкой занимаются в основном девочки:

Как они разбираются в этих проводах, я не понял, но знающие люди говорят, что перепутать невозможно:

На каждый жгут надевается защитный чехол с маркировкой, предотвращающий попадание пыли и указывающий порядок стыковки:

Самолет изнутри "обивают" матами тепло- и звукоизоляции:

Около каждого проема в полу стоит предупредительная табличка:

Во время третьего такта на крыло навешивают пилоны крепления двигателей, устанавливают предкрылки, закрылки, заделывают электросоединения:

Очаровательные девушки очищают верхнюю панель крыла от излишков герметика:

Во время четвертого такта монтируют систему гидравлики и систему кондиционирования воздуха, обнаруживают всевозможные утечки, монтируют каркас обтекателя крыло-фюзеляж, опрессовывают фюзеляж избыточным давлением воздуха от специального стенда, устанавливают радиоэлектронное оборудование:

На 5-м такте самолет "ставят под ток", то есть начинают тестировать все бортовые системы под током:

Технические панели в полу открывают, и рабочие прокладывают провода через багажный отсек, монтируют кабельную сеть:

Таких отсеков на борту несколько - и под полом кабины (подкабинное пространство), и в переднем/заднем багажных отсеках. Собственно, вся сложность современного самолета – как такую кучу самой разной техники запихать в довольно ограниченное пространство и сделать так, чтобы она работала безотказно и без ненужного взаимовлияния:

Мастер контролирует внедрение конструктивных изменений:

На заключительном 6-ом такте в самолет монтируют салон, двигатели, кабину экипажа, проводят общий техосмотр и выкатку - то есть, впервые выкатывают самолет из ангара, где передают его на летно-испытательную станцию:

До завершения работ салон закрыт специальными чехлами, чтобы не повредить перед сдачей заказчику. Обратите внимание на место для ног у пассажиров первого ряда экономического класса. Если когда-нибудь будете летать на Суперджете, просите первый ряд:

Самолеты оснащают Российско-французскими двигателями SaM146:

Двигатели оптимизированы под 75 посадочных мест, но большинство авиакомпаний предпочитают заказывать салоны с 95 местами, из-за этого сложилось мнение, что у Суперджета слабые движки. В данный момент Сухой работает над увеличением мощности двигателей на 5% для версии самолета с увеличенной дальностью (long range), что неизбежно приведет к росту стоимости его обслуживания и сокращению ресурса:

Отработка систем перед первым полетом:

После летно-испытательных работ самолет улетает в Ульяновск, где его красят, и после этого возвращают в Комсомольск-на-Амуре для финальной доделки и устранения всех мелких неполадок:

В настоящее время каждый самолет производится за 180 дней. Перед заводом стоит задача ускорить производство, чтобы постройка самолета занимала 54 дня.

Если в данный момент 1 такт производства составляет 30 дней, то это означает, что Сухой выпускает по 1 самолету каждый месяц. В дальнейшем каждый такт сократится до 9 дней, что позволит выпускать по 3 самолета в месяц.

На данный момент уже построено 11 самолетов, но самолет мало спроектировать и произвести, его еще надо испытать (чтобы доказать, что получился достойный продукт) и сертифицировать, т.к. это новый тип воздушного судна. Без сертификатов ни одна авиакомпания не купит - зачем самолет, который не может возить пассажиров?

1-й, 3-й, 4-й и 5-й самолеты SSJ100 базируются на летно-испытательном комплексе ЗАО "ГСС" в ЛИИ им.Громова в г.Жуковский.

2-й - в ЦАГИ, г.Жуковский

6-й - в СибНИА, г.Новосибирск

1-й SSJ100 (заводской номер 95001, бортовой номер 97001) первый полет совершил 19.05.2008, а в октябре 2008 начал летные сертификационные испытания. Из-за того, что "единичка" не до конца соответствует типовой конструкции SSJ100, он принимал участие, в основном, в аэродинамических испытаниях и испытаниях на критические режимы (обледенение, сваливание).

2-й SSJ100 (заводской номер 95002, бортового номера нет - ибо не летал) в ЦАГИ (Центральный аэрогидродинамический институт им.Жуковского) на статических испытаниях. Самолет нагружают и смотрят, что происходит с конструкцией - как она ведет себя, как выдерживает.

3-й летающий прототип (95003, 97003) проходил, например, испытания на ЛТХ (летно-технические характеристики), устойчивость и управляемость, испытания на боковой ветер в Исландии в прошлом году.

4-й (тоже летающий - 95004, 97004) - испытания на отказобезопасность, испытания всех систем воздушного судна, 1й этап испытаний в условиях высоких температур, испытания в условиях воздействия электромагнитных полей высокой интенсивности, испытания в условиях высокогорья.

5-й (летающий - 95005, 97005)- испытания в условиях высоких температур, испытания в условиях низких температур, тоже отказобезопасность и тоже испытания всех систем.

6-й (нелетающий - 95006) - проходит испытания на ресурс - на нем выполняются лабораторные полеты.

7-й SSJ100 (заводской номер 95007, бортовой EK-95015 (Армавиа) - это первый серийный самолет. Назван в честь Юрия Гагарина. Первый коммерческий рейс совершил 21.04.2011, с тех пор налетал уже более 1000 часов.

8-й SSJ100 (95008, бортовой RA-89001 (Аэрофлот) - назван в честь Михаила Водопьянова. Первый рейс совершил 16.06.2011 по маршруту Москва - Санкт-Петербург.

9-й SSJ100 (95009, бортового пока нет, т.к. Армавии не был передан) - Армавиа планирует ставить самолет только в летнее расписание, поэтому его производство пока приостановлено, чтобы ускорить работу над машинами для Аэрофлота.

10-й SSJ100 (95010, RA-89002) - 2-й SSJ для Аэрофлота - носит имя Дмитрия Езерского. Первый рейс совершил не далее как 27 августа 2011.

11-й - тот, который мы видели в цехе окончательной сборки.

На сегодняшний день у Сухого есть предварительные заказы на 168 самолетов, то есть производство будет загружено до 2015 года:

Аэрофлот - 30

ВЭБ-лизинг для ЮТэйр - 24

Interjet (Мексика) - 15

Газпром - 10

ФЛК для Якутии - 2

Армавиа - 2

Kartika Airlines (Индонезия) - 30

Phongsavanh (Лаос) - 3

Pearl Aircraft Corporation (США)- 30

Blue Panorama Airlines (Италия) - 4

Willis Lease Finance Corporation (США) - 6

Sky Aviation (Индонезия) - 12

Каталожная цена Суперджета 31,7 миллионов долларов. Из них только кресла салона стоят 1,2 миллиона долларов. Двигатели стоят 25% от стоимости самолета.

Основные конкуренты Сухого Суперджета - Эмбраер E-190, Бомбардье CRJ900-1000 и АН-158.

Мы как раз застали момент, когда 11-й самолет передавали Аэрофлоту. Вот как выглядит серийный Сухой Суперджет 100:

Багажный отсек:

Компоновка кресел в салоне 3+2:

Расстояние между рядами в экономическом классе - 79 сантиметров, в бизнес-классе - 97 сантиметров:

Как я уже писал, больше всего места для ног у пассажиров первого ряда экономического класса:

В бизнес-классе компоновка кресел 2+2:

Кухня в хвосте самолета:

Совершенно не совковый, большой и удобный туалет:

Ну и сам красавец-самолет:

Багажный отсек:

Компоновка кресел в салоне 3+2:

Расстояние между рядами в экономическом классе - 79 сантиметров, в бизнес-классе - 97 сантиметров:

Как я уже писал, больше всего места для ног у пассажиров первого ряда экономического класса:

В бизнес-классе компоновка кресел 2+2:

Кухня в хвосте самолета:

Совершенно не совковый, большой и удобный туалет:

Ну и сам красавец-самолет:

Бытует мнение о том, что Сухой СуперДжет100 не НАШ самолет, что он просто скомпонован из иностранных деталей, и таким образом, не мы им должны гордиться. Однако, все мозги, которые его проектировали, наши, и КБ наше, и завод наш. Что поделать, если наша промышленность не может пока выпускать комплектующие того качества, которые необходимы для производства самолета мирового уровня.

Так что Суперджет по праву может стать точкой возрождения российского авиапрома!

Stay Tuned!

Комментарии8